生产现场管理作为生产制造企业管理的重要环节,不仅体现工厂的整体管理水平,更是衡量员工素质、产品质量及协作能力的一项标准。近年来,云南中烟红塔集团玉溪卷烟厂制丝二车间向管理要效率、向管理要效益,现场管理水平进一步提升。

2024年12月16日,这是寻常不过的一天。车间QCDSM看板张贴的“批内无波动零停机百日攻坚”报表上展示一段醒目的文字:车间连续稳定生产300天!

走进车间生产现场,操作工正巡查物料及设备运行情况,修理工拿着手电筒或钻在设备下方,或趴在储柜上方,或伫立在运输带电机旁边……

上午12:39,距离13:00交班时间还有20分钟左右,但为了保证能够提前15分钟到岗交接班,远远便已经看到梁宇从厂区2号门一路小跑到制丝二车间。

“薛师傅,今天设备状况怎么样?”

“今天需要做一批试验,调整了筒壁温度,小梁你关注一下温度情况。”

她来到所负责的工序,详细地向上一班师傅了解设备状态、生产任务等相关情况。随后她按照上班首检要求,认真核对任务单、巡查设备和检查物料状态……这才顺利开启一天的工作。

梁宇的“一路小跑”,是车间职工提前15分钟到岗交接班工作习惯的一个缩影,这一习惯的养成源于车间对开班和交接班管理的重视。为“打有准备的仗”,车间强调操作工提前到岗,把全部条件都确认到位再生产,同时操作工以“表单制”形式开展班前、班中、班后自检,把责任落实到每一个工序、每一个岗位和每一个环节。

“李师傅,你的工具车怎么不见了?”工厂设备现场检查组人员来到车间修理室,发现李波师傅的工具车不见了,于是问道。

“推到生产现场了,设备出现故障时能够快速响应,避免设备停机”。

修理工师傅们把工具车推到了现场

修理工在日常生产过程中为了保证设备稳定运行,师傅们一上班就把自己的工具车推到车间设备旁,以便快速维修设备,避免停机发生。此外,修理工每天都紧紧盯着设备运行状态,早上8:30所有师傅们准时走进车间,开启设备巡点检“黄金1H”,周末常常主动请缨到车间做设备维保。

把工具车往前推进100米,便是把责任往前挺近了100米,修理工们用实际行动落实好加强设备维护管理的规定要求,在设备维护中践行责任片区、维修工具、维修人员“三个在现场”;做实每日固定时间巡检、早班开班巡检和夜班收尾、设备维修后专项巡检“三项巡检”;做好预防性维修、抢修、中项修“三类维修”。

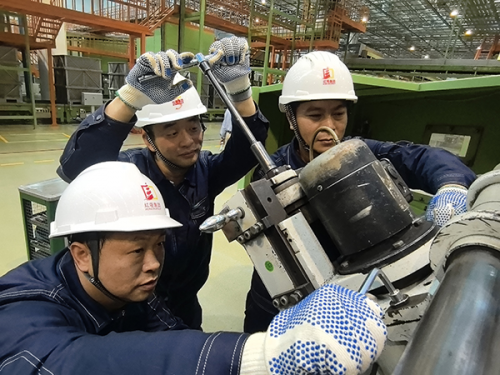

修理工师傅们正在进行切梗机中项修

该车间2024年全年共开展设备维修3700余项,投入6560余人次,顺利完成压梗机、除尘风机等大型设备抢修,自主完成3台KT2切梗丝机中项修。在完成繁重工作任务下,操作工、机电修理工和质量管理人员等各条专业战线职工通力合作,同时取得了300天零停机……这些数据背后,是玉溪卷烟厂制丝二车间在生产现场管理方面所做出的实践和努力。

即将退休的刘绍贵师傅放弃休假认真值守在生产现场

(图片由云南中烟红塔集团玉溪卷烟厂 赵明超 申晓静 陈立元授权提供)